Comment sont fabriquées les haches Hultafors ? Notre voyage en Suède

Cela fait de nombreuses années que nous sommes convaincus de la qualité des haches Hultafors. Mais comment sont-elles fabriquées ? Nous étions curieux de le découvrir. Nous nous sommes donc rendus à Hults Bruk, à Åby en Suède, en octobre 2022, pour en savoir plus sur la fabrication de ces haches Hultafors.

L'histoire de Hults Bruk

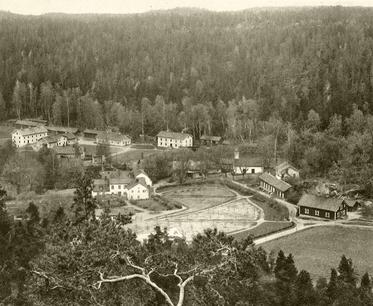

Cette histoire commence en 1697 à Hults Bruk, en Suède. C'est ici qu'étaient forgés les clous pour la construction navale. L'emplacement de la forge par rapport au lac d'Ågelsjön et à la rivière Hultån qui s'écoule dans la vallée, était idéal pour les marteaux hydrauliques utilisés pour forger.

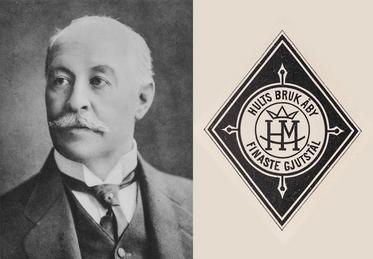

Les bases de la production de haches telle qu'on la connait aujourd'hui a vu le jour aux alentours de 1880. Gunnar Ekelund, alors à la tête de Hults Bruk, a modernisé à l'époque le processus de fabrication. Après plusieurs étapes de modernisation, les méthodes utilisées à Hults Bruk dans les années 30 du siècle suivant sont depuis restées les mêmes.

Hultafors vs Hults Bruk

Si vous cherchez une hache sur internet, vous trouverez à la fois la marque Hultafors et la marque Hults Bruk. En effet, aux États-Unis, l'"ancien" nom Hults Bruk est utilisé comme marque à part entière. Par contre, en Europe, on trouve ces mêmes haches sous le nom Hultafors. Depuis 1992, Hults Bruk fait partie officielle du groupe Hultafors.

Acier à haches suédois

La base de toute hache consiste en une longue barre d'acier à haches suédois. Nous avons demandé à quel autre acier on pourrait le comparer, mais la réponse fut claire : aucun ! Cet alliage suédois est fabriqué pour Hultafors sans produire de CO2, à partir d'acier recyclé. La barre est coupée en plusieurs blocs, assez gros pour y forger une tête de hache. Lorsque l'on voit ces blocs, on pense tout de suite : mais ils sont trop petits pour en faire un fer de hache entier ! Mais quand on réalise que l'ouverture pour le manche est forgée au lieu d'être fraisée ou percée, c'est logique.

Forgeage d'une tête de hache

Pas évident de couper du bois avec un simple bloc d'acier. Il faut d'abord qu'il soit formé. Le forgeage est effectué par de gigantesques machines composées de plus d'une dizaine de moules. Ces énormes machines datent des années 50 ou 60 du siècle dernier. Elles frappent les moules les uns contre les autres à un rythme soutenu. En fonction du modèle, une tête de hache a besoin d'être frappée 50 à 60 fois pour atteindre sa forme finale.

L'acier est chauffé dans un four à induction jusqu'à une température d'environ 1200 degrés Celsius. Il est ensuite prêt pour le forgeron. Ce dernier place l'acier rougeoyant entre les moules à l'aide d'une pince. Tout d'abord, c'est l'ouverture pour le manche qui est formée en plusieurs étapes. Ensuite, c'est au tour de la barbe de la hache de prendre forme. D'un côté du marteau de forge se trouve un forgeron qui donne une première forme grossière à la tête. L'acier est ensuite chauffé à nouveau, puis un autre forgeron, placé de l'autre côté de la machine, va se charger d'affiner sa forme finale. L'une des étapes finales est l'application du tampon Hults Bruk et l'indication du poids de la tête de hache en kilos et en livres.

Le forgeage Hults Bruk

En lisant la description de ces étapes, on aurait tendance à penser qu'il est plutôt simple de forger une hache. Il suffit d'une machine et de différents moules. Pas tout à fait : nous avons eu la chance de pouvoir mettre la main à l'ouvrage, et c'est là qu'on s'en rend bien compte. Il s'agit d'un véritable savoir-faire. Il n'existe pas d'études spéciales, c'est Hultafors qui forme directement ses forgerons. Cela prend environ une année pour maîtriser le métier, puis à peu près deux autres années pour être capable de forger toutes les différentes têtes de hache.

C'est la plus grande difficulté de Hultafors : trouver suffisamment de bons forgerons. Hults Bruk est situé dans une région assez isolée et le travail y est dur physiquement. Il fait très chaud près des machines. Il faut sans cesse porter de lourds blocs d'acier brûlant, et les glisser avec précision entre les différents moules pour fabriquer les haches.

Mais sans forgerons, pas de haches. C'est pourquoi les délais de livraison de ces excellentes haches sont parfois assez longs. Pas facile de trouver de la main d'œuvre. Et même en ayant assez de personnel, il faut aussi suffisamment de machines pour forger. Ils pourraient en théorie faire tourner ces machines en quarts, mais dans la pratique, ce n'est pas faisable, car les machines nécessitent un temps de repos. Ces machines sont extrêmement lourdes et ont plus de 60 ans, elles ne sont pas faites pour fonctionner 24h/24, 7 jours sur 7. Et impossible de trouver de nouvelles machines telles que celles-ci, il faut les fabriquer soi-même. Chez Hultafors, ils assurent eux-mêmes la maintenance de ces machines. Pas possible non plus d'acheter des pièces détachées : il faut les faire soi-même.

Forme du tranchant de hache

Une fois la tête de hache forgée, il faut former le tranchant de la hache. C’est également là qu'apparaissent les premières vraies différences entre la collection Agdor standard et la luxueuse collection Premium.

L'aiguisage grossier

Chaque tranchant de hache est travaillé sur une bande de ponçage jusqu'à ce qu'il soit parfaitement aiguisé. Grâce à une construction ingénieuse, la personne chargée de l'aiguisage utilise son propre poids pour appuyer la tête de hache contre la meule. La partie forgée reste presque entièrement intacte, seul le tranchant est poncé.

Traitement thermique

Ensuite, les têtes de haches sont durcies pour qu'elles conservent leur tranchant, et pour qu'elles résistent bien aux chocs de l'utilisation. Le tranchant a une dureté d'environ 55 HRC.

Le traitement thermique d'une tête de hache n'est pas une mince affaire. Vue du dessus, une tête de hache dispose d'une extrémité fine et d'un dos assez large. Dans le processus de fabrication, le traitement thermique du fin tranchant doit être identique 15 mm derrière ce tranchant. C'est une technique qu'Hultafors maîtrise bien, grâce à ses nombreuses années d'expérience. Mais nous n'avons pas pu photographier cette étape : c'est un secret de fabrication !

Aiguisage fin

La principale différence entre les collections Hultafors Agdor et Premium, c'est le tranchant. Les haches standard Agdor sont dotées d'un excellent tranchant, parfait pour une utilisation quotidienne. Les modèles de la collection Premium sont, quant à elles, dotées d'un tranchant rasoir, aiguisé en trois étapes.

Manches en bois : uniquement du Hickory

Le moment est ensuite venu d'assembler les têtes de haches à leurs manches. Hultafors utilise exclusivement du bois de hickory américain pour les manches de ses haches. Une essence de bois qui fait partie de la lointaine famille des noyers.

Les têtes de haches sont fixées aux manches par un coin en bois, qui y est enfoncé et collé. C'est une méthode fiable, qui a fait ses preuves depuis de nombreuses années. Mais vu que Hultafors ne prend aucun risque pour la qualité de ses haches, ils renforcent ce coin d'un insert en acier.

Étui et emballage

Et voilà, la hache est terminée ! Il n'y a plus qu'à effectuer un contrôle qualité et l'habiller de son étui. Chaque hache est ensuite soigneusement emballée, pour être expédiée dans le monde entier. Même jusqu'en Papouasie-Nouvelle-Guinée !

En conclusion

Notre visite à Hults Bruk nous a permis d'apprécier à leur juste valeur ces fantastiques haches, et le savoir-faire de ceux qui les fabriquent. Nous avons été impressionnés par la quantité de travail et de technique nécessaire à ce processus de fabrication.

Chez nous, vous trouverez l'assortiment complet des haches Hultafors. Commandez votre hache Hultafors dès maintenant sur Knivesandtools ! Découvrez également tous les couteaux Hultafors.

Hultafors fête ses 325 ans !

La forge Hultafors, installée à Hults Bruk en Suède, célèbre ses 325 ans d'existence cette année ! Pour fêter ça, ils ont sorti une hache et un couteau dans une superbe édition limitée. Deux véritables objets de collection ! Il n'y en aura pas pour tout le monde.